Adieu Amazon et Temu : l’imprimante 3D qui permet (vraiment) de fabriquer l’essentiel chez soi

Et si la consommation basculait vers la fabrication personnelle ? En 2025, une imprimante 3D grand public, des fichiers prêts à l’emploi et quelques heures d’essai suffisent pour remplacer l’achat impulsif par un objet utile, à la bonne dimension, pour quelques centimes de PLA.

Sans base en modélisation 3D, un écosystème « plug & play » change déjà les habitudes.

Quand les réseaux sociaux donnent envie d’imprimer plutôt que d’acheter

Les fils recommandés des plateformes ont bouleversé les réflexes d’achat. Les suggestions s’invitent entre deux vidéos, jusqu’à faire naître l’idée d’une imprimante 3D domestique. Ce glissement n’a rien d’anodin : il déplace l’envie d’acquérir vers l’envie de fabriquer. Au lieu de remplir un panier en ligne, l’utilisateur s’oriente vers la réalisation d’objets utiles, adaptés à ses usages et à son intérieur.

C’est discret, progressif, mais très concret : l’outil s’intègre au quotidien comme un prolongement des mains, capable de produire une pièce manquante, de compléter un accessoire ou de réorganiser un placard. Et ce mouvement s’observe sans expertise technique pointue : l’interface guide, la communauté partage, la bibliothèque d’objets rassure. Cette nouvelle routine donne le goût du « fait maison » utile, loin du gadget ou du simple effet de mode.

Le choix de la simplicité : une machine pensée pour débuter

Au cœur de cette bascule, un modèle grand public a servi de déclencheur : la Bambu Lab A1. Ce n’est pas tant la fiche technique qui fait la différence que l’écosystème qui l’accompagne. La plateforme MakerWorld propose une vaste bibliothèque de créations gratuites : supports, boîtiers, rangements, accessoires du quotidien. L’utilisateur n’a qu’à sélectionner un modèle, choisir la matière, lancer l’impression.

Le logiciel associé, compatible Windows, macOS, iOS et Android, facilite la préparation des fichiers. Résultat : une expérience quasi plug & play, où l’obsession du paramètre s’efface derrière l’usage. Cette accessibilité est décisive pour celles et ceux qui n’ont jamais touché un « slicer » ou ajusté une buse : on imprime d’abord, on apprend ensuite. Et l’on découvre que l’intérêt n’est pas seulement dans l’objet final, mais aussi dans la maîtrise rassurante d’un outil capable de matérialiser une idée.

:contentReference[oaicite:11]{index=11}Des objets imprimés… qui servent vraiment

La valeur de cette pratique se mesure à l’utilité des premières pièces. Un adaptateur pour capteur Ring destiné à une porte de garage, par exemple, trouve immédiatement sa place : dès que le capteur s’écarte, la sirène se déclenche, comme prévu. Pas de bricolage approximatif : une pièce propre, fonctionnelle, à la bonne cote, qui résiste à l’usage. Autre réalisation parlante : un support de capsules Nespresso qui accueille directement les étuis et affiche la vignette d’origine.

À lire aussi

On glisse la boîte, on lit le café, on attrape la capsule ; simple et malin, tout droit issu de MakerWorld. Ces impressions inaugurales ont un effet domino : elles montrent qu’un objet pensé pour un besoin précis remplace avantageusement un achat standard, souvent trop générique. Et elles donnent des idées : pourquoi ne pas adapter un capteur, organiser un tiroir, créer un guide-câble, revoir l’ergonomie d’un accessoire ? La fabrication additive devient alors un réflexe pratique, presque aussi naturel que d’ouvrir une application d’achat.

Passer à la modélisation : (re)trouver les bases sans s’y noyer

La modélisation 3D intimide souvent. Pourtant, quelques repères, même anciens, suffisent pour s’y remettre. Face aux mastodontes que sont Blender ou Fusion 360, le choix s’est porté ici sur Shapr3D, apprécié pour son interface épurée et sa disponibilité sur iPad et Mac. L’outil permet de dessiner sans s’égarer dans des sous-menus, idéal pour créer des pièces techniques simples et ajustables. La curiosité a également mené du côté de l’IA : Meshy AI peut générer des formes organiques ou des figurines, mais se montre moins à l’aise avec des éléments exigeant précision et tolérances serrées.

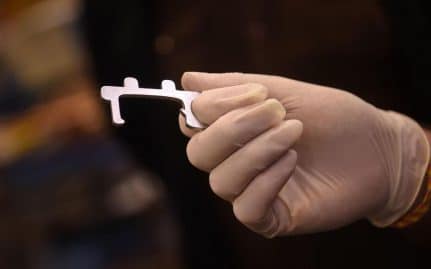

De quoi confirmer que, pour l’instant, les pièces mécaniques gagnent à être pensées « à la main », avec la logique des contraintes et des assemblages. Cette phase révèle aussi un incontournable de l’atelier : le pied à coulisse, qui devient vite l’allié numéro un. Mesurer au dixième près transforme littéralement la qualité des résultats : plus de jeu inutile, plus d’approximation, des clips qui s’emboîtent et des guides qui coulissent comme prévu.

Exemples concrets : sur-mesure, ergonomie et robustesse au quotidien

Le cas le plus parlant est celui d’une poignée d’accélération pour trottinette Xiaomi Scooter Pro 4. En l’absence de régulateur de vitesse, le pouce fatigue sur les trajets un peu longs. Une poignée à rotation façon moto résout élégamment le problème : l’impression se clipse sans colle grâce à une encoche souple, et l’ensemble tient dans la durée. Autre défi domestique : bloquer une fenêtre entrouverte sur laquelle vient s’emboîter un tuyau de climatiseur mobile. La pièce conçue en deux éléments — une partie adhésive et un crochet maintenu par une vis — apporte une réponse simple et solide. Une version suivante prévoit une glissière intégrée pour gagner en praticité.

Dans ces deux cas, l’impression 3D ne « bricole » pas : elle résout. Les pièces ne sont ni décoratives ni temporaires ; elles s’intègrent parfaitement à l’usage et remplissent leur mission. Mais saviez-vous que ce degré d’ajustement tient souvent à des détails que peu de gens connaissent ? L’orientation des couches, la paroi minimale, le choix du PLA ou d’un autre polymère influencent fortement l’élasticité et la résistance, à effort égal.

Coût, matière et bon sens : l’économie du centime

L’un des freins supposés, le prix, se révèle moins dissuasif que prévu. D’excellentes machines se trouvent désormais autour de 350 à 450 € (hors promotions). Côté consommable, le kilo de PLA « classique » tourne autour d’une quinzaine d’euros. Mis en perspective avec l’usage, le calcul parle de lui-même : un support de capteur utile revient à environ 0,30 € de matière, quand une pièce équivalente achetée en ligne frôle parfois la dizaine d’euros. On ne compte ni la satisfaction d’une solution immédiate, ni l’absence de délais de livraison. Cette économie se double d’un bon sens écologique.

Plutôt que d’acheter un article standardisé, on imprime juste ce qu’il faut, au bon format, parfois en réutilisant des chutes. La réparation et l’adaptation prennent le pas sur le remplacement systématique. Loin du grand discours, ce sont des gestes modestes qui cumulés finissent par compter : une charnière qui repart pour deux ans, un crochet qui évite l’achat d’un kit complet, un rangement qui prolonge la vie d’un accessoire.

À lire aussi

Apprendre en faisant : du clic à la compétence

Ce parcours n’exige pas un diplôme d’ingénieur. Il se construit par petites touches : télécharger un modèle sur MakerWorld, lancer une impression, constater un léger jeu, reprendre la modélisation 3D, réimprimer. Chaque cycle ajoute une compétence : savoir identifier une cote critique, comprendre l’élasticité d’un clip, anticiper le sens des couches. Très vite, les objets sortent de la machine avec ce « bon » ressenti qu’offre une pièce sur-mesure. Et l’on découvre un plaisir discret : au lieu de commander une pièce « proche », on fabrique la bonne pièce. Le bénéfice n’est pas que matériel ; il est aussi cognitif. On gagne une autonomie rassurante : mesurer, concevoir, produire, ajuster. Le même processus transforme l’imprimante en outil de personnalisation du quotidien : une poignée mieux profilée, un distributeur de capsules qui s’intègre au plan de travail, une cale pensée pour une fenêtre précise. C’est l’inverse de la standardisation : les objets s’alignent sur la réalité domestique, pas l’inverse.

:contentReference[oaicite:12]{index=12}Une pratique écoresponsable… et gratifiante

À l’heure où l’on parle d’écoresponsabilité, la fabrication locale et à la demande a du sens. Réparer au lieu de jeter, ajouter un adaptateur plutôt que remplacer un appareil complet : la 3D propose une voie très pragmatique. Ce n’est pas un absolu vertueux : l’empreinte dépend du matériau, des réglages, du nombre d’essais. Mais la balance penche souvent du bon côté, surtout quand la pièce prolonge la vie d’un équipement.

Et il y a un bénéfice psychologique : contribuer activement à la solution, voir se matérialiser une idée, partager un fichier utile. Ce détail que peu de gens connaissent : l’apprentissage issu de ces micro-projets rend meilleur « bricoleur » au sens noble. On apprend à mesurer droit, à nommer une contrainte, à repérer l’endroit où un clip doit fléchir plutôt que casser. La maîtrise vient vite, sans dogme ni jargon ; elle s’ancre dans des réussites tangibles.

Ce que cela change, très concrètement

Au bout de quelques semaines, la présence de l’imprimante ne surprend plus. Elle évite des trajets de dernière minute, remplace des paniers en ligne, répare une fixation, range des câbles, améliore une ergonomie. Elle ouvre aussi des portes : explorer Shapr3D, comparer une idée générée par Meshy AI avec une pièce mesurée au pied à coulisse, comprendre pourquoi un support imprimé à 0,2 mm tient mieux qu’un autre.

Ce n’est pas un gadget de geek, ni un caprice. C’est un outil qui, utilisé sans excès, redonne du sens à l’objet utile, au bon coût et au bon moment. Et la « révélation » se produit là : l’imprimante 3D n’a pas seulement remplacé quelques achats sur Amazon ou Temu, elle a installé un réflexe durable — celui de penser l’objet avant de l’acheter, puis de le fabriquer quand c’est plus pertinent.